軽量断熱耐火レンガ

軽量耐火断熱れんがは、高純度の耐火土とアルミナを原料とし、有機フィラーを適量添加したものです。これらの有機フィラーは製造工程中に燃焼して除去されるため、均一な細孔構造が得られます。異なる温度定格では、追加されるアルミナの量は定格に応じて増加します。

軽量断熱耐火レンガは軽量であり、蓄熱能力が低いです。また、均一で高い気孔率を備えているため、優れた断熱性を発揮します。 900℃~1550℃の温度範囲に適しています。

ASTM 規格に準拠した AB シリーズは、中空のアルミナ球とアルミナ粉末を複合バインダーとともに使用し、高温で振動させて焼成します。軽量断熱耐火レンガは優れた高温性能を備え、最大 1550°C の温度でも安全に使用できます。

製品の特徴

熱伝導率が低く、断熱性に優れているため、炉壁を薄くすることができます。

熱容量が低く、軽量で、熱伝導率が低いため、レンガ内の蓄熱が最小限に抑えられ、断続的に運転される炉のエネルギー消費が大幅に削減されます。

正確な寸法と高い加工精度により、一貫したレンガ接合が保証されます。

物理的および化学的特性

| 分類 | YK23 | YK23 | YK26 | YK28 | YK30 | YK32 | AB96 | AB98 |

| 分類 temperature (°C) | 1260 | 1260 | 1400 | 1500 | 1550 | 1600 | 1650 | 1700 |

| 密度 (kg/m3) | 550 | 800 | 800 | 900 | 1000 | 1100 | 1350 | 1500 |

| 再焼成収縮率(%) JIS R2613(℃×8h) | 0.3 (1260) | 0.4 (1260) | 0.4 (1400) | 0.6 (1500) | 0.6 (1550年) | 0.6 (1600) | 0.4 (1650年) | 0.3 (1700) |

| 圧縮強度(MPa) | 1.1 | 1.8 | 1.9 | 2.5 | 2.8 | 3 | 8.5 | 9.5 |

| 曲げ強さ(MPa) | 0.8 | 1.2 | 1.2 | 1.4 | 1.6 | 1.8 | - | - |

| 熱伝導率 350℃(W/m・K) | 0.15 | 0.26 | 0.26 | 0.33 | 0.38 | 0.43 | - | - |

| 熱膨張率(%) (JIS R2617、℃) | ≤0.46 | ≤0.46 | ≤0.47 | ≤0.48 | ≤0.48 | ≤0.49 | - | - |

| 化学成分Al₂O₃ (%) | 40% | 40% | 54% | 62% | 74% | 80% | 96% | 98% |

| 化学組成Fe₂O₃ (%) | 1.20% | 1.20% | 0.90% | 0.80% | 0.70% | 0.50% | 0.40% | 0.40% |

| マッチングパテ | RM-1400 | RM-1400 | RM-1400 | RM-1600 | RM-1600 | RM-1750 | RM-1750 | RM-1750 |

化学組成

| 分類 | B4 | B5 | B6 | B7 | C1 | C2 |

| 分類 temperature (°C) | 1200 | 1300 | 1400 | 1500 | 1300 | 1400 |

| 密度 (kg/m3) | 780 | 780 | 890 | 960 | 1060 | 1140 |

| 再焼成収縮率(%) JIS R2613(℃×8h) | 0.3 (1200) | 0.3 (1300) | 0.6 (1400) | 0.9 (1500) | 0.7 (1300) | 0.8 (1400) |

| 圧縮強度 (ASTM C93、Mpa) | 1.4 | 1.5 | 2.4 | 3.5 | 3.6 | 4 |

| 曲げ強さ(ASTMC93、Mpa) | 0.8 | 0.8 | 1.5 | 2 | 2.1 | 2.6 |

| 熱膨張率(%) (JIS R2617、C) | 0.5 | 0.5 | 0.48 | 0.5 | 0.5 | 0.5 |

| Al₂O₃ (%) | 41% | 41% | 41% | 62% | 40% | 41% |

| Fe₂O₃ (%) | 1.20% | 1.20% | 1.40% | 0.90% | 1.20% | 1.20% |

| マッチングパテ | RM-1400 | RM-1400 | RM-1400 | RM-1400 | RM-1400 | RM-1400 |

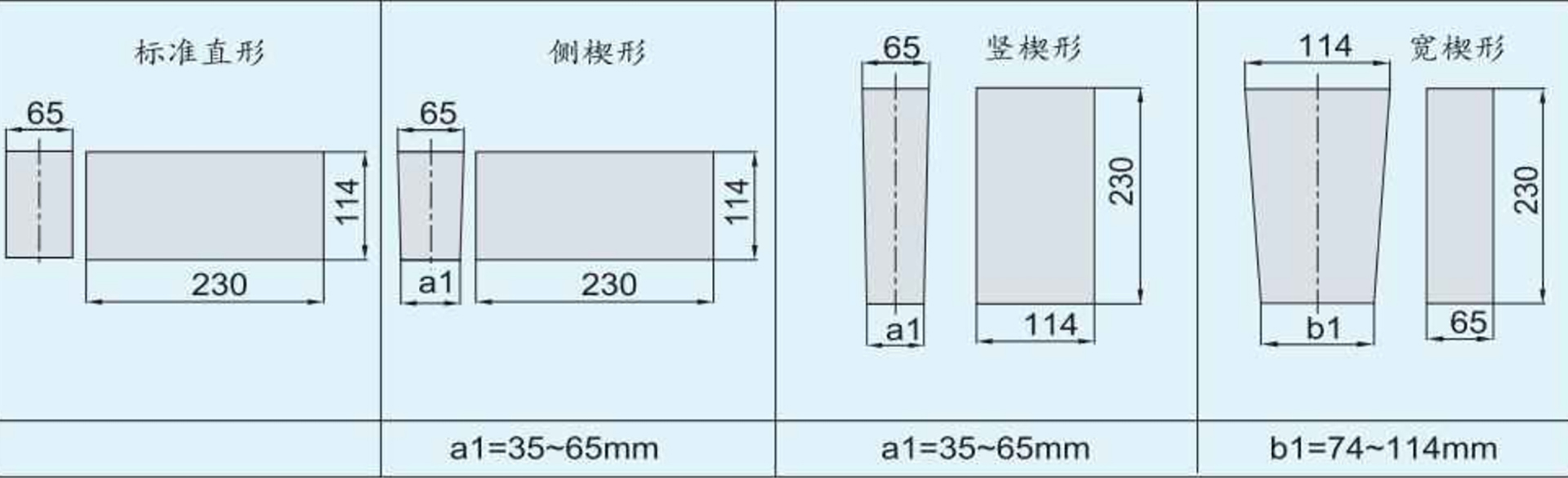

寸法

-

の基本構造 真空炉 真空炉は、制御された低圧条件下で動作するように設計されたいくつかの統合システムで構成されています。コア構造には、真空チャンバー、加熱システム、断熱アセンブリ、真空ポンプ ユニット、および制御システムが含まれます。各成分は、熱処理中に安定した熱環境と大気環境を維持する上で特定の役割を果たします。 真空チャンバーは通常、ステンレス鋼または炭素鋼で製造され、高温と外部大気圧の両方に耐えるように設計されています。チャンバー内には、作業領域全体に均一な温度分布を実現するために、断熱材と発熱体が配置されています。 主要コンポーネントとその機能 真空システムとポンプユニット 真空システムは、加熱が始まる前に炉室から空気と残留ガスを除去します。このシステムは通常、順番に動作する機械式ポンプ、ブースター ポンプ、高真空ポンプで構成されます。効果的な排気により、熱処理中の酸化と汚染を最小限に抑えます。 発熱体と断熱材 発熱体は、動作温度と用途の要件に応じて、グラファイト、モリブデン、またはタングステンから構築されます。...